വലത് തിരഞ്ഞെടുക്കുന്നുഹെക്സ് ബോൾട്ടും നട്ടുംനിർമ്മാണ ഉപകരണങ്ങളുടെ ദീർഘായുസ്സ് ഉറപ്പാക്കുന്നതിന് ഇത് നിർണായകമാണ്. മോട്ടോഷിന്റെ പഠനം എടുത്തുകാണിച്ചതുപോലെ, മോശം തിരഞ്ഞെടുപ്പുകൾ അസമമായ ത്രെഡ് ലോഡ് വിതരണത്തിലേക്ക് നയിച്ചേക്കാം, മൃദുവായ നട്ട് വസ്തുക്കൾ ഒരു കാരണമായ ഘടകമായി തിരിച്ചറിഞ്ഞു. കസെമിയുടെ ക്ഷീണ പരിശോധനകൾ മൾട്ടി-ആക്സിയൽ ലോഡിംഗ് ബോൾട്ട് ആയുസ്സ് ഗണ്യമായി കുറയ്ക്കുന്നുവെന്ന് വെളിപ്പെടുത്തി, ഇത് മെറ്റീരിയലിന്റെയും രൂപകൽപ്പനയുടെയും പ്രാധാന്യം ഊന്നിപ്പറയുന്നു. ഉയർന്ന നിലവാരമുള്ള ഫാസ്റ്റനറുകൾ, ഉദാഹരണത്തിന്പ്ലോ ബോൾട്ടും നട്ടും, ട്രാക്ക് ബോൾട്ടും നട്ടും, അല്ലെങ്കിൽസെഗ്മെന്റ് ബോൾട്ടും നട്ടും, ഇടയ്ക്കിടെയുള്ള പരാജയങ്ങൾ തടയുക, കാലക്രമേണ ചെലവ് ലാഭിക്കുക. ശരിയായ തിരഞ്ഞെടുപ്പ് ഈട് വർദ്ധിപ്പിക്കുകയും അറ്റകുറ്റപ്പണി കുറയ്ക്കുകയും ആവശ്യമുള്ള പരിതസ്ഥിതികളിൽ പ്രകടനം പരമാവധിയാക്കുകയും ചെയ്യുന്നു.

പ്രധാന കാര്യങ്ങൾ

- തിരഞ്ഞെടുക്കുന്നുബോൾട്ടുകൾക്ക് അനുയോജ്യമായ മെറ്റീരിയൽകൂടാതെ നട്ട്സും പ്രധാനമാണ്. സ്റ്റെയിൻലെസ് സ്റ്റീൽ തുരുമ്പിനെ നന്നായി പ്രതിരോധിക്കും, അതേസമയം കാർബൺ സ്റ്റീൽ വിലകുറഞ്ഞതും ശക്തവുമാണ്.

- ലോഡ് പരിധികൾ അറിയുന്നത് സുരക്ഷയ്ക്ക് പ്രധാനമാണ്. നിങ്ങളുടെ നിർമ്മാണ പ്രവർത്തനങ്ങൾക്ക് ആവശ്യമായ ലോഡിനെ നേരിടുകയോ അതിനപ്പുറത്തേക്ക് പോകുകയോ ചെയ്യുന്ന ഫാസ്റ്റനറുകൾ എപ്പോഴും തിരഞ്ഞെടുക്കുക.

- ശരിയായ വലിപ്പവും നൂൽ തരവും ശക്തമായ കണക്ഷനുകൾ ഉണ്ടാക്കുന്നു. ഉപയോഗിക്കുന്നതിന് മുമ്പ് അളവുകൾ പരിശോധിക്കാൻ വലുപ്പ ചാർട്ടുകളും റൂളറുകൾ പോലുള്ള ഉപകരണങ്ങളും ഉപയോഗിക്കുക.

- വാങ്ങുന്നുനല്ല നിലവാരമുള്ള ഫാസ്റ്റനറുകൾകാലക്രമേണ പണം ലാഭിക്കുന്നു. ബലമുള്ള വസ്തുക്കൾക്ക് കുറഞ്ഞ ഫിക്സിംഗ് ആവശ്യമാണ്, ഉപകരണങ്ങൾ കൂടുതൽ നേരം പ്രവർത്തിക്കാൻ സഹായിക്കുന്നു.

- ഫാസ്റ്റനറുകൾ പരിശോധിക്കുന്നത് പലപ്പോഴും പ്രശ്നങ്ങൾ ഒഴിവാക്കാൻ സഹായിക്കുന്നു. നിങ്ങളുടെ നിർമ്മാണ ഉപകരണങ്ങൾ സുരക്ഷിതമായി സൂക്ഷിക്കാൻ കേടുപാടുകൾ, തുരുമ്പ്, ശരിയായ ലോഡ് ശക്തി എന്നിവ നോക്കുക.

ഹെക്സ് ബോൾട്ടിനും നട്ടിനുമുള്ള മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പ്

സാധാരണ വസ്തുക്കളും അവയുടെ ഗുണങ്ങളും

ശരിയായ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നുനിർമ്മാണ പ്രയോഗങ്ങളിൽ ഈടുനിൽക്കുന്നതും പ്രകടനവും ഉറപ്പാക്കുന്നതിന് ഒരു ഹെക്സ് ബോൾട്ടും നട്ടും നിർണായകമാണ്. ഓരോ മെറ്റീരിയലും പ്രത്യേക ഉപയോഗങ്ങൾക്ക് അനുയോജ്യമാക്കുന്ന സവിശേഷ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു. സാധാരണയായി ഉപയോഗിക്കുന്ന വസ്തുക്കളുടെ ഒരു താരതമ്യം താഴെ കൊടുക്കുന്നു:

| മെറ്റീരിയൽ | പ്രയോജനങ്ങൾ | ദോഷങ്ങൾ |

|---|---|---|

| സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ | മികച്ച നാശന പ്രതിരോധം; ഔട്ട്ഡോർ, മറൈൻ ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യം | സാധാരണ സ്റ്റീലുകളേക്കാൾ വില കൂടുതലാണ് |

| കാർബൺ സ്റ്റീൽ | ശക്തവും ഈടുനിൽക്കുന്നതും; ചെലവ് കുറഞ്ഞതും | തുരുമ്പ് സംരക്ഷണത്തിനായി കോട്ടിംഗുകൾ ആവശ്യമായി വന്നേക്കാം |

| ടൈറ്റാനിയം | മികച്ച ശക്തി-ഭാര അനുപാതം; അങ്ങേയറ്റത്തെ പരിതസ്ഥിതികൾക്ക് അനുയോജ്യം | ഉയർന്ന വില; വ്യാപകമായി ഉപയോഗിക്കപ്പെടണമെന്നില്ല. |

സ്റ്റെയിൻലെസ് സ്റ്റീൽ അതിന്റെ നാശന പ്രതിരോധത്തിന് വേറിട്ടുനിൽക്കുന്നു, ഇത് പുറം, സമുദ്ര പരിസ്ഥിതികൾക്ക് അനുയോജ്യമാക്കുന്നു. മറുവശത്ത്, കാർബൺ സ്റ്റീൽ ചെലവ് കുറഞ്ഞ ഒരു ഓപ്ഷനാണ്, ഇത് ശക്തിയും ഈടും നൽകുന്നു, പക്ഷേ പലപ്പോഴും തുരുമ്പ് തടയാൻ അധിക കോട്ടിംഗുകൾ ആവശ്യമാണ്. ടൈറ്റാനിയം അത്ര സാധാരണമല്ലെങ്കിലും, അസാധാരണമായ ശക്തി-ഭാര അനുപാതം വാഗ്ദാനം ചെയ്യുന്നു, ഇത് അങ്ങേയറ്റത്തെ സാഹചര്യങ്ങൾക്ക് അനുയോജ്യമാക്കുന്നു.

ഈ ഗുണങ്ങൾ മനസ്സിലാക്കുന്നത് ഹെക്സ് ബോൾട്ടിനും നട്ടിനും ഏറ്റവും അനുയോജ്യമായ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കാൻ സഹായിക്കുന്നു, നിർമ്മാണ പരിസ്ഥിതിയുടെ ആവശ്യങ്ങൾ നിറവേറ്റുന്ന ഫാസ്റ്റനറുകൾ ഉറപ്പാക്കുന്നു.

പ്രത്യേക പരിതസ്ഥിതികൾക്കായി വസ്തുക്കൾ തിരഞ്ഞെടുക്കുന്നു

ഒരു ഹെക്സ് ബോൾട്ടും നട്ടും ഉപയോഗിക്കുന്ന പരിസ്ഥിതി മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പിനെ സാരമായി ബാധിക്കുന്നു. ഔട്ട്ഡോർ അല്ലെങ്കിൽ മറൈൻ ആപ്ലിക്കേഷനുകൾക്ക്, ഓക്സീകരണവും നാശവും തടയുന്ന സംരക്ഷണ ഓക്സൈഡ് പാളി കാരണം സ്റ്റെയിൻലെസ് സ്റ്റീൽ പലപ്പോഴും തിരഞ്ഞെടുക്കുന്നതാണ്. ഈ സവിശേഷത അതിന്റെ ആയുർദൈർഘ്യം വർദ്ധിപ്പിക്കുകയും കാലക്രമേണ പരിപാലനച്ചെലവ് കുറയ്ക്കുകയും ചെയ്യുന്നു.

ഉയർന്ന താപനിലയിലോ രാസപരമായി ആക്രമണാത്മകമായ ചുറ്റുപാടുകളിലോ, കറുത്ത പൊടി പൂശിയ അലോയ് സ്റ്റീൽ വളരെ ഫലപ്രദമാണ്. കോട്ടിംഗ് നാശന പ്രതിരോധം മെച്ചപ്പെടുത്തുക മാത്രമല്ല, താപനില പ്രതിരോധശേഷി വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു, ഇത് ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമാക്കുന്നു. പൊതുവായ നിർമ്മാണ ആവശ്യങ്ങൾക്ക്, താങ്ങാനാവുന്ന വിലയും വൈവിധ്യവും കാരണം കാർബൺ സ്റ്റീൽ ഒരു ജനപ്രിയ തിരഞ്ഞെടുപ്പായി തുടരുന്നു, എന്നിരുന്നാലും അധിക സംരക്ഷണത്തിനായി ഗാൽവാനൈസേഷൻ അല്ലെങ്കിൽ സിങ്ക് പ്ലേറ്റിംഗ് ആവശ്യമായി വന്നേക്കാം.

ടിപ്പ്: ഹെക്സ് ബോൾട്ടുകൾക്കും നട്ടുകൾക്കും വേണ്ടിയുള്ള വസ്തുക്കൾ തിരഞ്ഞെടുക്കുമ്പോൾ ഈർപ്പം, താപനില, രാസവസ്തുക്കളുമായുള്ള സമ്പർക്കം തുടങ്ങിയ പാരിസ്ഥിതിക സാഹചര്യങ്ങൾ എപ്പോഴും പരിഗണിക്കുക. ഇത് കാലക്രമേണ ഫാസ്റ്റനറുകൾ അവയുടെ സമഗ്രതയും പ്രകടനവും നിലനിർത്തുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

സ്റ്റെയിൻലെസ് സ്റ്റീൽ, കാർബൺ സ്റ്റീൽ, അലോയ് സ്റ്റീൽ എന്നിവയുടെ ഗുണങ്ങൾ

ഓരോ മെറ്റീരിയലും വ്യത്യസ്ത നിർമ്മാണ ആവശ്യങ്ങൾ നിറവേറ്റുന്ന വ്യത്യസ്തമായ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു:

- സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ: അസാധാരണമായ നാശന പ്രതിരോധത്തിന് പേരുകേട്ട സ്റ്റെയിൻലെസ് സ്റ്റീൽ, നിർമ്മാണത്തിൽ ഉപയോഗിക്കുന്ന എല്ലാ ഫാസ്റ്റനറുകളിലും 30% ത്തിലധികവും വഹിക്കുന്നു. ഇതിന്റെ ഉയർന്ന ശക്തി-ഭാര അനുപാതം ഭാരം കുറഞ്ഞ ഘടനകൾക്ക് അനുവദിക്കുന്നു, മെറ്റീരിയൽ ഉപയോഗവും പാരിസ്ഥിതിക ആഘാതവും കുറയ്ക്കുന്നു. കൂടാതെ, ഇതിന്റെ ഈട് കുറഞ്ഞ അറ്റകുറ്റപ്പണി ചെലവുകളിലേക്ക് നയിക്കുന്നു, ഇത് ദീർഘകാലാടിസ്ഥാനത്തിൽ ചെലവ് കുറഞ്ഞ തിരഞ്ഞെടുപ്പാക്കി മാറ്റുന്നു.

- കാർബൺ സ്റ്റീൽ: ഈ മെറ്റീരിയൽ അതിന്റെ കരുത്തും താങ്ങാനാവുന്ന വിലയും കാരണം നിർമ്മാണത്തിൽ വ്യാപകമായി ഉപയോഗിക്കുന്നു. ചെലവ് ഒരു ആശങ്കയാണെങ്കിലും ശക്തിയിൽ വിട്ടുവീഴ്ച ചെയ്യാൻ കഴിയാത്ത ആപ്ലിക്കേഷനുകൾക്ക് ഇത് അനുയോജ്യമാണ്. ശരിയായ കോട്ടിംഗുകൾ ഉപയോഗിച്ച്, കാർബൺ സ്റ്റീൽ ഫാസ്റ്റനറുകൾക്ക് കഠിനമായ സാഹചര്യങ്ങളെ നേരിടാൻ കഴിയും, ഇത് ദീർഘായുസ്സ് ഉറപ്പാക്കുന്നു.

- അലോയ് സ്റ്റീൽ: മെച്ചപ്പെട്ട മെക്കാനിക്കൽ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നതിനാൽ, ആവശ്യപ്പെടുന്ന ആപ്ലിക്കേഷനുകൾക്ക് അലോയ് സ്റ്റീൽ അനുയോജ്യമാണ്. അതിന്റെഉയർന്ന ടെൻസൈൽ ശക്തിയും വിളവ് ശക്തിയുംഭാരമേറിയ യന്ത്രങ്ങൾക്കും ഘടനാപരമായ ഘടകങ്ങൾക്കും അനുയോജ്യമാക്കുന്നു. അലോയ് സ്റ്റീൽ ഫാസ്റ്റനറുകളിലെ നീളമുള്ള നട്ടുകളുടെ രൂപകൽപ്പന ത്രെഡുകളിലെ മർദ്ദം കുറയ്ക്കുകയും കണക്ഷൻ ശക്തിയും സ്ഥിരതയും വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

ഈ വസ്തുക്കളുടെ ഗുണങ്ങൾ മനസ്സിലാക്കുന്നതിലൂടെ, നിർമ്മാണ പ്രൊഫഷണലുകൾക്ക് അവരുടെ ഉപകരണങ്ങളുടെ പ്രകടനവും ഈടുതലും വർദ്ധിപ്പിക്കുന്ന അറിവുള്ള തീരുമാനങ്ങൾ എടുക്കാൻ കഴിയും.

ശക്തിയും ലോഡ് ശേഷിയും വിലയിരുത്തൽ

ലോഡ് റേറ്റിംഗുകൾ മനസ്സിലാക്കൽ

ഒരു ഹെക്സ് ബോൾട്ടിനും നട്ടിനും പരാജയപ്പെടാതെ നേരിടാൻ കഴിയുന്ന പരമാവധി ശക്തി ലോഡ് റേറ്റിംഗുകൾ നിർണ്ണയിക്കുന്നു. നിർമ്മാണ ഉപകരണങ്ങളുടെ സുരക്ഷയും വിശ്വാസ്യതയും ഉറപ്പാക്കുന്നതിന് ഈ റേറ്റിംഗുകൾ അത്യാവശ്യമാണ്. മെറ്റീരിയൽ ശക്തി, ബോൾട്ട് വലുപ്പം, ത്രെഡ് ഡിസൈൻ തുടങ്ങിയ ഘടകങ്ങളെ അടിസ്ഥാനമാക്കി എഞ്ചിനീയർമാർ ലോഡ് റേറ്റിംഗുകൾ കണക്കാക്കുന്നു. കനത്ത നിർമ്മാണ ആപ്ലിക്കേഷനുകൾക്ക്, അങ്ങേയറ്റത്തെ സമ്മർദ്ദം കൈകാര്യം ചെയ്യുന്നതിന് ഫാസ്റ്റനറുകൾ നിർദ്ദിഷ്ട പ്രൂഫ് ലോഡ്, കാഠിന്യം ആവശ്യകതകൾ പാലിക്കണം.

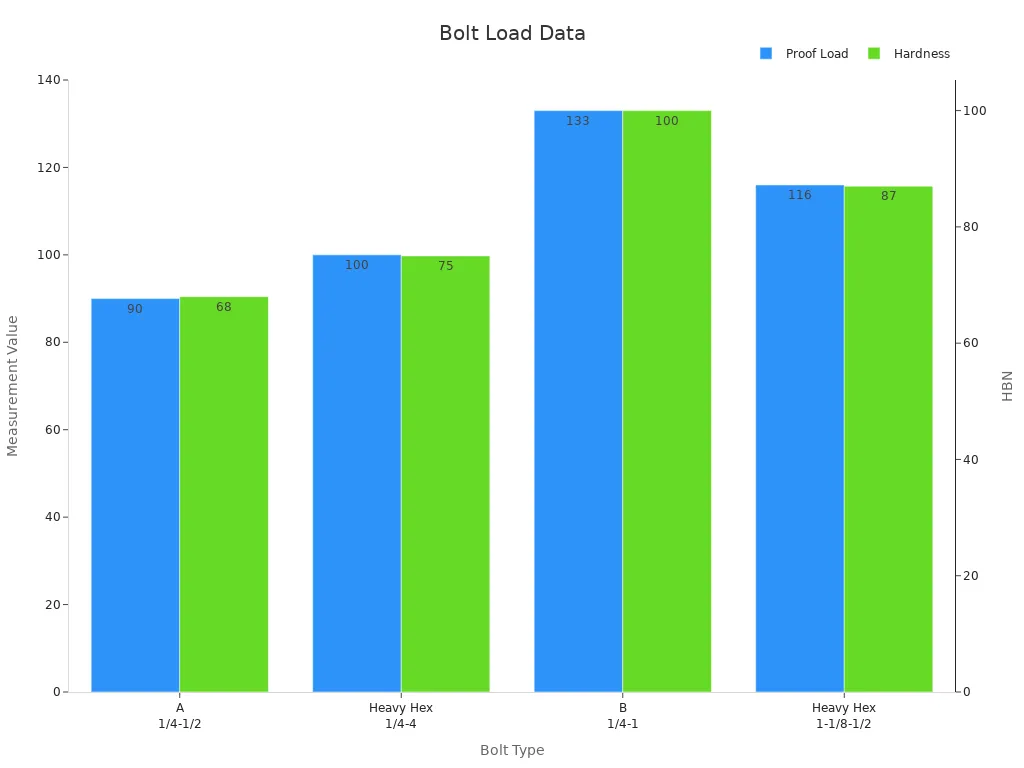

വിവിധ ഗ്രേഡുകളുടെയും ഹെക്സ് ബോൾട്ടുകളുടെയും നട്ടുകളുടെയും ശൈലികളുടെയും പ്രൂഫ് ലോഡ്, കാഠിന്യം ഡാറ്റ താഴെയുള്ള പട്ടിക എടുത്തുകാണിക്കുന്നു:

| ഗ്രേഡ് | ശൈലി | വലിപ്പം (ഇഞ്ച്) | പ്രൂഫ് ലോഡ് (കെഎസ്ഐ) | കാഠിന്യം (HBN) |

|---|---|---|---|---|

| A | ഹെക്സ് | 1/4 - 1-1/2 | 90 | 68 |

| ഹെവി ഹെക്സ് | 1/4 - 4 | 100 100 कालिक | 75 | |

| B | ഹെവി ഹെക്സ് | 1/4 - 1 | 133 (അഞ്ചാം ക്ലാസ്) | 100 100 कालिक |

| ഹെവി ഹെക്സ് | 1-1/8 – 1-1/2 | 116 अनुक्षित | 87 |

കുറിപ്പ്: ഹെവി ഹെക്സ് നട്ടുകൾ സ്റ്റാൻഡേർഡ് ഹെക്സ് നട്ടുകളേക്കാൾ കട്ടിയുള്ളതാണ്, ASTM A563 മാനദണ്ഡങ്ങൾ അനുസരിച്ച് ഉയർന്ന പ്രൂഫ് ലോഡ് ശക്തി നൽകുന്നു.

ഈ റേറ്റിംഗുകൾ മനസ്സിലാക്കുന്നത് നിർമ്മാണ പ്രൊഫഷണലുകൾക്ക് അവരുടെ ഉപകരണങ്ങളുടെ മെക്കാനിക്കൽ ആവശ്യകതകളുമായി പൊരുത്തപ്പെടുന്ന ഫാസ്റ്റനറുകൾ തിരഞ്ഞെടുക്കാൻ സഹായിക്കുന്നു, ഇത് ഈടുനിൽക്കുന്നതും സുരക്ഷയും ഉറപ്പാക്കുന്നു.

ഉയർന്ന കരുത്തുള്ള ഫാസ്റ്റനറുകൾക്കുള്ള വ്യവസായ മാനദണ്ഡങ്ങൾ

ഉയർന്ന ശക്തിയുള്ള ഫാസ്റ്റനറുകളുടെ പ്രകടനവും വിശ്വാസ്യതയും നിർവചിക്കുന്നതിൽ വ്യവസായ മാനദണ്ഡങ്ങൾ നിർണായക പങ്ക് വഹിക്കുന്നു. ഈ മാനദണ്ഡങ്ങൾ നിർമ്മാണത്തിൽ സ്ഥിരത ഉറപ്പാക്കുകയും ടെൻസൈൽ ശക്തി, കാഠിന്യം, ഈട് എന്നിവ വിലയിരുത്തുന്നതിനുള്ള മാനദണ്ഡങ്ങൾ നൽകുകയും ചെയ്യുന്നു. നിർമ്മാണത്തിൽ ഉപയോഗിക്കുന്ന ഹെക്സ് ബോൾട്ടുകൾക്കും നട്ടുകൾക്കും ചില പ്രധാന മാനദണ്ഡങ്ങൾ ചുവടെയുണ്ട്:

| സ്റ്റാൻഡേർഡ് | വിവരണം | കുറഞ്ഞ ടെൻസൈൽ ശക്തി |

|---|---|---|

| എ354-17ഇ2 | കെടുത്തിയതും ടെമ്പർ ചെയ്തതുമായ അലോയ് സ്റ്റീൽ ബോൾട്ടുകൾ, സ്റ്റഡുകൾ, ഫാസ്റ്റനറുകൾ | ബാധകമല്ല |

| എഫ്2882/എഫ്2882എം-17 | അലോയ് സ്റ്റീൽ സ്ക്രൂകൾ, ഹീറ്റ് ട്രീറ്റ്ഡ് | 170 കെ.എസ്.ഐ / 1170 എം.പി.എ |

| എഫ്3125/എഫ്3125എം-25 | ഉയർന്ന കരുത്തുള്ള ഘടനാപരമായ ബോൾട്ടുകളും അസംബ്ലികളും | 120 ksi, 144 ksi, 150 ksi / 830 MPa, 1040 MPa |

| എഫ്3043-23 | ട്വിസ്റ്റ് ഓഫ് ടൈപ്പ് ടെൻഷൻ കൺട്രോൾ സ്ട്രക്ചറൽ ബോൾട്ട് അസംബ്ലികൾ | 200 കെ.എസ്.ഐ. |

| എഫ്3111-23 | ഹെവി ഹെക്സ് സ്ട്രക്ചറൽ ബോൾട്ട്/നട്ട്/വാഷർ അസംബ്ലികൾ | 200 കെ.എസ്.ഐ. |

| എഫ്3148-17എ(2024) | ഉയർന്ന കരുത്തുള്ള സ്ട്രക്ചറൽ ബോൾട്ട് അസംബ്ലികൾ | 144 കെഎസ്ഐ |

ASTM F3125, F3043 പോലുള്ള ഈ മാനദണ്ഡങ്ങൾ, ഹെവി-ഡ്യൂട്ടി ആപ്ലിക്കേഷനുകൾക്കുള്ള മെക്കാനിക്കൽ ആവശ്യകതകൾ ഫാസ്റ്റനറുകൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു. നിർണായക പ്രോജക്റ്റുകൾക്കായി ഫാസ്റ്റനറുകൾ തിരഞ്ഞെടുക്കുമ്പോൾ നിർമ്മാണ പ്രൊഫഷണലുകൾ എല്ലായ്പ്പോഴും ഈ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കണം.

ഉയർന്ന കരുത്തുള്ള ഹെക്സ് ബോൾട്ടുകളും നട്ടുകളും ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾ

കനത്ത ലോഡുകളും അങ്ങേയറ്റത്തെ സാഹചര്യങ്ങളും നിലനിൽക്കുന്ന ആപ്ലിക്കേഷനുകളിൽ ഉയർന്ന കരുത്തുള്ള ഹെക്സ് ബോൾട്ടുകളും നട്ടുകളും ഒഴിച്ചുകൂടാനാവാത്തതാണ്. ഈ ഫാസ്റ്റനറുകൾ സാധാരണയായി ഉപയോഗിക്കുന്നത്:

- ഘടനാപരമായ സ്റ്റീൽ കണക്ഷനുകൾ: ഉയർന്ന കരുത്തുള്ള ബോൾട്ടുകൾ കെട്ടിടങ്ങളിലും പാലങ്ങളിലും ബീമുകളും നിരകളും സുരക്ഷിതമാക്കുന്നു, ഡൈനാമിക് ലോഡുകളിൽ സ്ഥിരത ഉറപ്പാക്കുന്നു.

- ഭാരമേറിയ യന്ത്രങ്ങൾ: എക്സ്കവേറ്ററുകൾ, ക്രെയിനുകൾ തുടങ്ങിയ ഉപകരണങ്ങൾ പ്രവർത്തന സമ്മർദ്ദവും വൈബ്രേഷനുകളും കൈകാര്യം ചെയ്യുന്നതിന് ഈടുനിൽക്കുന്ന ഫാസ്റ്റനറുകളെയാണ് ആശ്രയിക്കുന്നത്.

- വ്യാവസായിക പ്ലാന്റുകൾ: ഉയർന്ന താപനിലയോ വിനാശകരമായ അന്തരീക്ഷമോ ഉള്ള സൗകര്യങ്ങൾക്ക് മെച്ചപ്പെട്ട പ്രകടനത്തിനായി അലോയ് സ്റ്റീൽ അല്ലെങ്കിൽ സ്റ്റെയിൻലെസ് സ്റ്റീൽ ഉപയോഗിച്ച് നിർമ്മിച്ച ഫാസ്റ്റനറുകൾ ആവശ്യമാണ്.

- മറൈൻ നിർമ്മാണം: സ്റ്റെയിൻലെസ് സ്റ്റീൽ ഫാസ്റ്റനറുകൾ ഉപ്പുവെള്ള പരിതസ്ഥിതികളിലെ നാശത്തെ പ്രതിരോധിക്കുന്നു, ഇത് ഡോക്കുകൾക്കും ഓഫ്ഷോർ പ്ലാറ്റ്ഫോമുകൾക്കും അനുയോജ്യമാക്കുന്നു.

വിവിധ ബോൾട്ട് ഗ്രേഡുകൾക്കുള്ള പ്രൂഫ് ലോഡും കാഠിന്യവും തമ്മിലുള്ള ബന്ധം താഴെയുള്ള ചാർട്ട് ചിത്രീകരിക്കുന്നു, നിർദ്ദിഷ്ട ആപ്ലിക്കേഷനുകൾക്കായി ശരിയായ ഫാസ്റ്റനർ തിരഞ്ഞെടുക്കുന്നതിന്റെ പ്രാധാന്യം ഊന്നിപ്പറയുന്നു:

ഈ ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമായ ഹെക്സ് ബോൾട്ടും നട്ടും തിരഞ്ഞെടുക്കുന്നത് ദീർഘായുസ്സും സുരക്ഷയും ഉറപ്പാക്കുന്നുനിർമ്മാണ ഉപകരണങ്ങൾ. പ്രൊഫഷണലുകൾ വിവരമുള്ള തീരുമാനങ്ങൾ എടുക്കുന്നതിന് ലോഡ് റേറ്റിംഗുകൾ, വ്യവസായ മാനദണ്ഡങ്ങൾ, പാരിസ്ഥിതിക ഘടകങ്ങൾ എന്നിവ പരിഗണിക്കണം.

വലിപ്പവും ത്രെഡ് സ്പെസിഫിക്കേഷനുകളും

നിർമ്മാണ സാമഗ്രികൾക്ക് ശരിയായ വലുപ്പം തിരഞ്ഞെടുക്കൽ

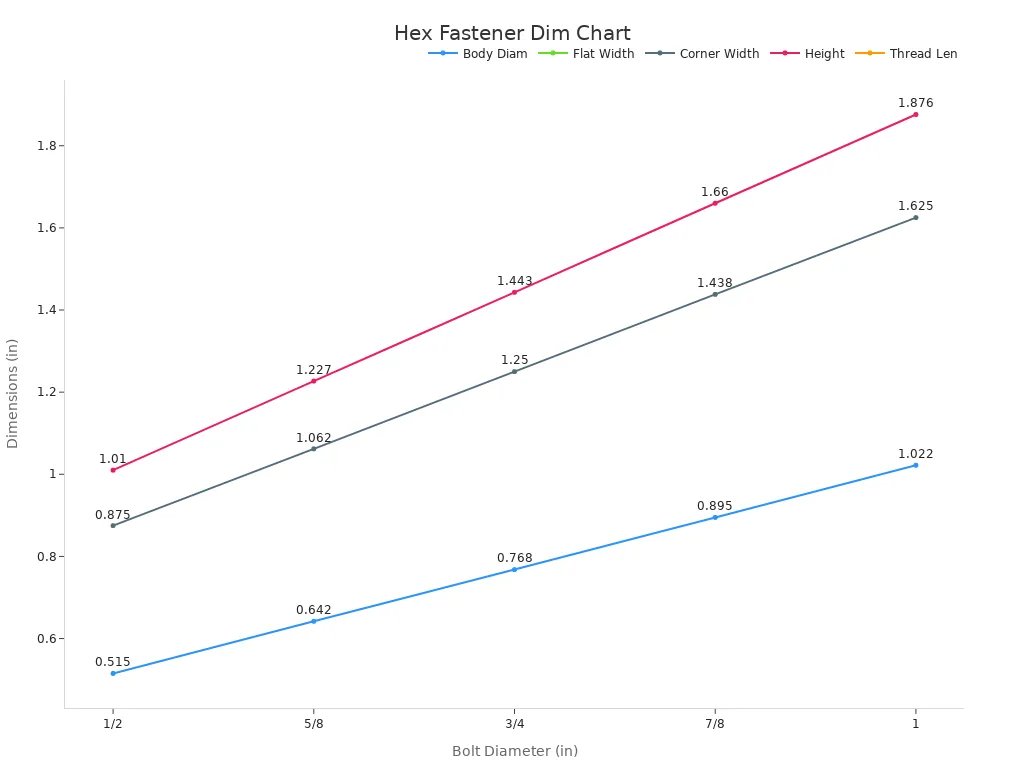

നിർമ്മാണ ഉപകരണങ്ങളിൽ സുരക്ഷിതവും വിശ്വസനീയവുമായ കണക്ഷൻ ഉറപ്പാക്കുന്നതിന് ഹെക്സ് ബോൾട്ടിന്റെയും നട്ടിന്റെയും ശരിയായ വലുപ്പം തിരഞ്ഞെടുക്കേണ്ടത് അത്യാവശ്യമാണ്. ലോഡുകൾ കൈകാര്യം ചെയ്യാനും ഘടനാപരമായ സമഗ്രത നിലനിർത്താനുമുള്ള ഫാസ്റ്റനറിന്റെ കഴിവിനെ വലുപ്പം നേരിട്ട് ബാധിക്കുന്നു. ഉചിതമായ വലുപ്പം തിരഞ്ഞെടുക്കുന്നതിനുള്ള വിലയേറിയ മാർഗ്ഗനിർദ്ദേശം ഡൈമൻഷണൽ ചാർട്ടുകളും ടോളറൻസ് ഡാറ്റയും നൽകുന്നു. ഹെക്സ് ഫാസ്റ്റനറുകൾക്കുള്ള പ്രധാന അളവുകൾ ചുവടെയുള്ള പട്ടിക വിവരിക്കുന്നു:

| ബോൾട്ട് വ്യാസം | ശരീര വ്യാസം | ഫ്ലാറ്റുകളുടെ വീതി | മൂലകളിലുടനീളം വീതി | ഉയരം | ത്രെഡ് നീളം |

|---|---|---|---|---|---|

| 1/2 | 0.515 | 7/8 | 0.875 | 1.010 ഡെൽഹി | 16/5 |

| 5/8 | 0.642 ഡെറിവേറ്റീവുകൾ | 11/16 | 1.062 ഡെൽഹി | 1.227 | 25/64 25/64 |

| 3/4 3/4 | 0.768 ഡെറിവേറ്റീവ് | 11/4 | 1.250 ഡോളർ | 1.443 | 15/32 |

| 7/8 | 0.895 ഡെറിവേറ്റീവുകൾ | 17/16 | 1.438 | 1.660 ഡെൽറ്റ | 35/64 35/64 |

| 1 | 1.022 | 15/8 | 1.625 ഡെൽഹി | 1.876 മെക്സിക്കോ | 39/64 39/64 |

ടിപ്പ്: തിരഞ്ഞെടുത്ത ഫാസ്റ്റനർ ഉപകരണത്തിന്റെ ആവശ്യകതകളുമായി പൊരുത്തപ്പെടുന്നുണ്ടെന്ന് ഉറപ്പാക്കാൻ എല്ലായ്പ്പോഴും ഡൈമൻഷണൽ ചാർട്ടുകൾ പരിശോധിക്കുക.

ത്രെഡ് പിച്ച്, ഫിറ്റ് പരിഗണനകൾ

ത്രെഡ് പിച്ചും ഫിറ്റുംഹെക്സ് ബോൾട്ടുകളുടെയും നട്ടുകളുടെയും അനുയോജ്യതയിൽ നിർണായക പങ്ക് വഹിക്കുന്നു. ത്രെഡ് പിച്ച് എന്നത് ത്രെഡുകൾക്കിടയിലുള്ള ദൂരത്തെ സൂചിപ്പിക്കുന്നു, അതേസമയം ഫിറ്റ് എന്നത് ബോൾട്ടും നട്ടും എത്രത്തോളം ഇറുകിയതായി ഇടപഴകുന്നു എന്ന് നിർണ്ണയിക്കുന്നു. ത്രെഡ് പിച്ചിലെ പൊരുത്തക്കേട് തെറ്റായ ഫാസ്റ്റണിംഗിന് കാരണമാകും, ഇത് കണക്ഷന്റെ ശക്തി കുറയ്ക്കും. നിർമ്മാണ ഉപകരണങ്ങൾക്ക്, സ്ട്രിപ്പിംഗിനുള്ള ഉയർന്ന പ്രതിരോധവും അസംബ്ലി എളുപ്പവും കാരണം പലപ്പോഴും പരുക്കൻ ത്രെഡുകൾ തിരഞ്ഞെടുക്കപ്പെടുന്നു.

ബോൾട്ട് വ്യാസവും ത്രെഡ് അളവുകളും തമ്മിലുള്ള ബന്ധം താഴെയുള്ള ചാർട്ട് ചിത്രീകരിക്കുന്നു, ഇത് പ്രൊഫഷണലുകളെ അവരുടെ ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമായത് തിരഞ്ഞെടുക്കാൻ സഹായിക്കുന്നു:

ഹെക്സ് ബോൾട്ടുകളും നട്ടുകളും അളക്കുകയും പൊരുത്തപ്പെടുത്തുകയും ചെയ്യുന്നു

ഹെക്സ് ബോൾട്ടുകളും നട്ടുകളും തമ്മിൽ പൊരുത്തപ്പെടുത്തുന്നതിന് കൃത്യമായ അളവുകൾ നിർണായകമാണ്. ശരിയായ ഉപകരണങ്ങൾ ഉപയോഗിക്കുന്നത് ശരിയായ ഫിറ്റ് ഉറപ്പാക്കുകയും മെക്കാനിക്കൽ തകരാറുകൾ തടയുകയും ചെയ്യുന്നു. ശുപാർശ ചെയ്യുന്ന ഉപകരണങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- കാലിപ്പറുകൾ: വ്യാസം, നീളം, തലയുടെ വലിപ്പം എന്നിവ കൃത്യമായി അളക്കുക.

- ത്രെഡ് ഗേജ്: അനുയോജ്യത ഉറപ്പാക്കാൻ ത്രെഡ് പിച്ച് നിർണ്ണയിക്കുക.

- ഭരണാധികാരി അല്ലെങ്കിൽ ടേപ്പ് അളവ്: ബോൾട്ടുകളുടെ മൊത്തത്തിലുള്ള നീളം വേഗത്തിൽ അളക്കുക.

കൃത്യത നിലനിർത്താൻ ഈ ഉപകരണങ്ങളുടെ കാലിബ്രേഷൻ അത്യാവശ്യമാണ്. പതിവായി കാലിബ്രേറ്റ് ചെയ്ത ഉപകരണങ്ങൾ പിശകുകൾ കുറയ്ക്കുന്നു, ഫാസ്റ്റനറുകൾ ആവശ്യമായ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു.

പ്രോ ടിപ്പ്: ഉപകരണങ്ങളുടെ സുരക്ഷയെ അപകടപ്പെടുത്തുന്ന പൊരുത്തക്കേടുകൾ ഒഴിവാക്കാൻ ഇൻസ്റ്റാളേഷന് മുമ്പ് എല്ലായ്പ്പോഴും അളവുകൾ പരിശോധിക്കുക.

ഈടുനിൽക്കുന്നതിനുള്ള കോട്ടിംഗുകളും ഫിനിഷുകളും

നാശന പ്രതിരോധത്തിന്റെ പ്രാധാന്യം

നിർമ്മാണ ഉപകരണങ്ങളിൽ ഉപയോഗിക്കുന്ന ഫാസ്റ്റനറുകളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നതിൽ നാശന പ്രതിരോധം ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. ഈർപ്പം, താപനിലയിലെ ഏറ്റക്കുറച്ചിലുകൾ, രാസവസ്തുക്കളുമായുള്ള സമ്പർക്കം തുടങ്ങിയ പാരിസ്ഥിതിക ഘടകങ്ങൾ ഫാസ്റ്റനറുകളുടെ ജീർണ്ണതയെ ത്വരിതപ്പെടുത്തും. ദ്രവിച്ച ഫാസ്റ്റനറുകൾ ഉപകരണങ്ങളുടെ ഘടനാപരമായ സമഗ്രതയെ അപകടത്തിലാക്കുന്നു, ഇത് സാധ്യമായ പരാജയങ്ങൾക്കും ചെലവേറിയ അറ്റകുറ്റപ്പണികൾക്കും കാരണമാകുന്നു. തിരഞ്ഞെടുക്കൽഫലപ്രദമായ നാശ സംരക്ഷണം നൽകുന്ന കോട്ടിംഗുകൾകാലക്രമേണ ഫാസ്റ്റനറുകൾ അവയുടെ ശക്തിയും പ്രവർത്തനക്ഷമതയും നിലനിർത്തുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

ഉദാഹരണത്തിന്, പുറത്തെ പരിതസ്ഥിതികളിൽ, ഫാസ്റ്റനറുകൾ പലപ്പോഴും മഴ, ഈർപ്പം, മലിനീകരണം എന്നിവയ്ക്ക് വിധേയമാകുന്നു. കോട്ടിംഗുകൾ ഒരു സംരക്ഷണ തടസ്സമായി പ്രവർത്തിക്കുന്നു, ഓക്സീകരണവും തുരുമ്പും ഉണ്ടാകുന്നത് തടയുന്നു. ഹെക്സ് ബോൾട്ടിനും നട്ടിനും ഇത് വളരെ പ്രധാനമാണ്, കാരണം ഈ ഘടകങ്ങൾ ഭാരമേറിയ യന്ത്രങ്ങളെയും ഘടനകളെയും ഒരുമിച്ച് നിർത്തുന്നതിൽ നിർണായകമാണ്. നാശന പ്രതിരോധത്തിന് മുൻഗണന നൽകുന്നതിലൂടെ, നിർമ്മാണ പ്രൊഫഷണലുകൾക്ക് അറ്റകുറ്റപ്പണി ആവശ്യകതകൾ കുറയ്ക്കാനും ഉപകരണങ്ങളുടെ വിശ്വാസ്യത വർദ്ധിപ്പിക്കാനും കഴിയും.

സിങ്ക് പ്ലേറ്റിംഗ്, ഗാൽവാനൈസേഷൻ, മറ്റ് കോട്ടിംഗുകൾ എന്നിവയുടെ താരതമ്യം

വ്യത്യസ്ത കോട്ടിംഗുകൾ സവിശേഷമായ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു, കൂടാതെ ചില പ്രത്യേക ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യവുമാണ്. സാധാരണ കോട്ടിംഗുകളുടെ പ്രധാന സവിശേഷതകളും പ്രയോഗങ്ങളും താഴെയുള്ള പട്ടിക എടുത്തുകാണിക്കുന്നു:

| കോട്ടിംഗ് തരം | പ്രധാന സവിശേഷതകൾ | അപേക്ഷകൾ |

|---|---|---|

| സിങ്ക് കോട്ടിംഗുകൾ | ത്യാഗപരമായ നാശ സംരക്ഷണം, മികച്ച അന്തരീക്ഷ പ്രതിരോധം, ചെലവ് കുറഞ്ഞ | ഓട്ടോമോട്ടീവ്, നിർമ്മാണം, ഹെവി ഉപകരണങ്ങൾ |

| ഫോസ്ഫേറ്റ് കോട്ടിംഗുകൾ | നാശത്തിനെതിരായ തടസ്സം, പെയിന്റ് പശ വർദ്ധിപ്പിക്കുന്നു, മിതമായ വസ്ത്രധാരണ പ്രതിരോധം | പെയിന്റ് ഒട്ടിക്കൽ നിർണായകമായ സാഹചര്യത്തിൽ, കൂടുതൽ പ്രോസസ്സിംഗ് അല്ലെങ്കിൽ ഫിനിഷിംഗ് ആവശ്യമുള്ള ഘടകങ്ങൾ. |

സിങ്ക് കോട്ടിംഗുകൾ ത്യാഗപരമായ സംരക്ഷണം നൽകുന്നു.അതായത്, ഫാസ്റ്റനറിന്റെ സ്ഥാനത്ത് അവ തുരുമ്പെടുക്കുകയും അതുവഴി അതിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. ഇത് പൊതുവായ നിർമ്മാണത്തിനും ഹെവി ഉപകരണങ്ങൾക്കും അവയെ അനുയോജ്യമാക്കുന്നു. മറുവശത്ത്, ഫോസ്ഫേറ്റ് കോട്ടിംഗുകൾ നാശത്തിനെതിരെ ഒരു തടസ്സം സൃഷ്ടിക്കുകയും പെയിന്റ് അഡീഷൻ മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു, ഇത് അധിക ഫിനിഷിംഗ് ആവശ്യമുള്ള ഘടകങ്ങൾക്ക് അനുയോജ്യമാക്കുന്നു.

സിങ്ക് പ്ലേറ്റിംഗും ഗാൽവനൈസേഷനും താരതമ്യം ചെയ്യുമ്പോൾ, പ്രകടന അളവുകൾ ഈടുനിൽപ്പിലെ ഗണ്യമായ വ്യത്യാസങ്ങൾ വെളിപ്പെടുത്തുന്നു. ശരിയായി പ്രയോഗിച്ച ഗാൽവനൈസ്ഡ് കോട്ടിംഗുകൾ ഗ്രാമപ്രദേശങ്ങളിൽ 50 വർഷത്തിലധികവും വ്യാവസായിക പരിതസ്ഥിതികളിൽ 20 മുതൽ 50 വർഷം വരെ നീണ്ടുനിൽക്കും. സിങ്ക് പ്ലേറ്റിംഗ് ചെലവ് കുറഞ്ഞതാണെങ്കിലും, ഉയർന്ന ഈർപ്പവും ഉപ്പും നാശത്തെ ത്വരിതപ്പെടുത്തുന്ന സമുദ്ര പരിതസ്ഥിതികൾ പോലുള്ള കഠിനമായ സാഹചര്യങ്ങളിൽ മികച്ച പ്രകടനം കാഴ്ചവച്ചേക്കില്ല. കോട്ടിംഗ് കനം, പാരിസ്ഥിതിക എക്സ്പോഷർ, പരിപാലന രീതികൾ തുടങ്ങിയ ഘടകങ്ങളും ഈ ഫിനിഷുകളുടെ ദീർഘായുസ്സിനെ സ്വാധീനിക്കുന്നു.

ചെലവും ഗുണനിലവാരവും സന്തുലിതമാക്കൽ

ഉയർന്ന നിലവാരമുള്ള ഫാസ്റ്റനറുകളുടെ ദീർഘകാല നേട്ടങ്ങൾ

നിക്ഷേപിക്കുന്നത്ഉയർന്ന നിലവാരമുള്ള ഫാസ്റ്റനറുകൾനിർമ്മാണ ഉപകരണങ്ങൾക്ക് ദീർഘകാലാടിസ്ഥാനത്തിൽ ഗണ്യമായ നേട്ടങ്ങൾ നൽകുന്നു. ലൈഫ് സൈക്കിൾ അസസ്മെന്റുകളും (LCA) ചെലവ് വിശകലനങ്ങളും തെളിയിക്കുന്നത് പ്രീമിയം ഫാസ്റ്റനറുകൾ കാലക്രമേണ അറ്റകുറ്റപ്പണികളും പ്രവർത്തന ചെലവുകളും കുറയ്ക്കുന്നു എന്നാണ്. ഉദാഹരണത്തിന്, ഇൻസുലേറ്റിംഗ് കോൺക്രീറ്റ് ഫോമുകളിൽ (ICF-കൾ) ഉപയോഗിക്കുന്ന ഫാസ്റ്റനറുകൾ ഊർജ്ജ ചെലവ് കുറയ്ക്കുന്നതിനും ഈട് വർദ്ധിപ്പിക്കുന്നതിനും കാരണമാകുന്നു. ഉയർന്ന നിലവാരമുള്ള ഫാസ്റ്റനറുകളുടെ പ്രാരംഭ ചെലവ് കൂടുതലാണെന്ന് തോന്നുമെങ്കിലും, തേയ്മാനത്തെയും പാരിസ്ഥിതിക സമ്മർദ്ദത്തെയും നേരിടാനുള്ള അവയുടെ കഴിവ് ഇടയ്ക്കിടെ മാറ്റിസ്ഥാപിക്കേണ്ടതിന്റെ ആവശ്യകത കുറയ്ക്കുന്നു. ഈ ഈട് പണം ലാഭിക്കുക മാത്രമല്ല, പ്രവർത്തനരഹിതമായ സമയവും കുറയ്ക്കുകയും ചെയ്യുന്നു, ഇത് നിർമ്മാണ പദ്ധതികൾ ഷെഡ്യൂളിൽ തുടരുന്നുവെന്ന് ഉറപ്പാക്കുന്നു. കൂടാതെ, നിർമ്മാണ ഉപകരണങ്ങളുടെ പ്രവർത്തന ഘട്ടമാണ് അതിന്റെ പാരിസ്ഥിതിക ആഘാതത്തിന്റെ 90%-ത്തിലധികവും. വിശ്വസനീയമായ വസ്തുക്കൾ തിരഞ്ഞെടുക്കുന്നതിലൂടെ, പ്രൊഫഷണലുകൾക്ക് ചെലവ് കാര്യക്ഷമത കൈവരിക്കുന്നതിനൊപ്പം സുസ്ഥിരത വർദ്ധിപ്പിക്കാനും കഴിയും.

നിലവാരം കുറഞ്ഞതും വിലകുറഞ്ഞതുമായ ഓപ്ഷനുകൾ ഒഴിവാക്കുക

വിലകുറഞ്ഞ ഫാസ്റ്റനറുകൾ പലപ്പോഴും ആകർഷകമായി തോന്നുമെങ്കിലും, അവ താങ്ങാനാവുന്ന വില കാരണം അവ കാര്യമായ പ്രശ്നങ്ങൾക്ക് കാരണമായേക്കാം. ഹെവി-ഡ്യൂട്ടി ആപ്ലിക്കേഷനുകൾക്ക് ആവശ്യമായ ശക്തിയും ഈടുതലും ഈ ഫാസ്റ്റനറുകൾക്ക് സാധാരണയായി ഇല്ല. കാലക്രമേണ, അവ സമ്മർദ്ദത്തിൽ തുരുമ്പെടുക്കുകയോ അയവുള്ളതാകുകയോ പരാജയപ്പെടുകയോ ചെയ്തേക്കാം, ഇത് നിർമ്മാണ ഉപകരണങ്ങളുടെ സുരക്ഷയും പ്രവർത്തനക്ഷമതയും അപകടത്തിലാക്കുന്നു. നിലവാരം കുറഞ്ഞ ഫാസ്റ്റനറുകളുമായി ബന്ധപ്പെട്ട പതിവ് മാറ്റിസ്ഥാപിക്കലുകളും അറ്റകുറ്റപ്പണികളും മൊത്തത്തിലുള്ള ചെലവ് വർദ്ധിപ്പിക്കുകയും പ്രവർത്തനങ്ങളെ തടസ്സപ്പെടുത്തുകയും ചെയ്യുന്നു. കൂടാതെ, നിലവാരമില്ലാത്ത വസ്തുക്കൾ അസമമായ ലോഡ് വിതരണത്തിന് കാരണമാകും, ഇത് ഉപകരണ ഘടകങ്ങളുടെ തേയ്മാനം ത്വരിതപ്പെടുത്തുന്നു. പ്രൊഫഷണലുകൾ മുൻഗണന നൽകണംവിലയേക്കാൾ ഗുണനിലവാരംഈ അപകടങ്ങൾ ഒഴിവാക്കാനും അവരുടെ യന്ത്രങ്ങളുടെ ദീർഘായുസ്സ് ഉറപ്പാക്കാനും.

നിർമ്മാണ ഉപകരണങ്ങളുടെ ദീർഘായുസ്സിനുള്ള ചെലവ് കുറഞ്ഞ തിരഞ്ഞെടുപ്പുകൾ

ചെലവ് കുറഞ്ഞ പരിഹാരങ്ങൾ എന്നാൽ എല്ലായ്പ്പോഴും ഏറ്റവും വിലകുറഞ്ഞ ഓപ്ഷൻ തിരഞ്ഞെടുക്കുക എന്നല്ല അർത്ഥമാക്കുന്നത്. പകരം, താങ്ങാനാവുന്ന വിലയും പ്രകടനവും സന്തുലിതമാക്കുന്ന മെറ്റീരിയലുകളും രീതികളും തിരഞ്ഞെടുക്കുന്നതിൽ അവ ഉൾപ്പെടുന്നു. ഈ സന്തുലിതാവസ്ഥ കൈവരിക്കുന്നതിനുള്ള നിരവധി തന്ത്രങ്ങൾ മാർക്കറ്റ് സർവേകൾ എടുത്തുകാണിക്കുന്നു:

- ഉപകരണങ്ങളുടെ നവീകരണം യന്ത്രങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും പുതിയ നിർമ്മാണത്തിന്റെ ആവശ്യകത കുറയ്ക്കുകയും ചെയ്യുന്നു.

- പഴയ ഉപകരണങ്ങൾ നവീകരിക്കുന്നത് ഊർജ്ജക്ഷമത മെച്ചപ്പെടുത്തുകയും ഇന്ധന ഉപഭോഗം കുറയ്ക്കുകയും ചെയ്യുന്നു.

- വസ്തുക്കളുടെ പുനരുപയോഗവും ശരിയായ സംസ്കരണവും മാലിന്യ സംസ്കരണവും സുസ്ഥിരതയും പ്രോത്സാഹിപ്പിക്കുന്നു.

- ഫാസ്റ്റനറുകളുടെ ഉത്തരവാദിത്തമുള്ള സോഴ്സിംഗ് ബജറ്റ് പരിമിതികളിൽ വിട്ടുവീഴ്ച ചെയ്യാതെ ഈട് ഉറപ്പാക്കുന്നു.

ഈ രീതികൾ സ്വീകരിക്കുന്നതിലൂടെ, നിർമ്മാണ പ്രൊഫഷണലുകൾക്ക് ചെലവ് കാര്യക്ഷമത നിലനിർത്തിക്കൊണ്ട് അവരുടെ ഉപകരണങ്ങളുടെ ദീർഘായുസ്സ് വർദ്ധിപ്പിക്കാൻ കഴിയും. ഉദാഹരണത്തിന്, ശരിയായ ഹെക്സ് ബോൾട്ടും നട്ടും തിരഞ്ഞെടുക്കുന്നത് വിശ്വസനീയമായ പ്രകടനം ഉറപ്പാക്കുകയും അപ്രതീക്ഷിത പരാജയങ്ങളുടെ സാധ്യത കുറയ്ക്കുകയും ചെയ്യുന്നു.

സാധാരണ തെറ്റുകൾ ഒഴിവാക്കൽ

പൊരുത്തപ്പെടാത്ത വസ്തുക്കൾ തടയൽ

ഉപയോഗിക്കുന്നത്പൊരുത്തപ്പെടാത്ത വസ്തുക്കൾകാരണം ഹെക്സ് ബോൾട്ടുകളും നട്ടുകളും അകാല തേയ്മാനം, നാശന അല്ലെങ്കിൽ പരാജയത്തിന് കാരണമാകും. ഫാസ്റ്റനറുകളുടെ സമഗ്രത നിലനിർത്തുന്നതിന് നിർമ്മാണ പ്രൊഫഷണലുകൾ മെറ്റീരിയൽ അനുയോജ്യത ഉറപ്പാക്കണം. ഉദാഹരണത്തിന്, ഒരു സ്റ്റെയിൻലെസ് സ്റ്റീൽ ബോൾട്ടിനെ ഒരു കാർബൺ സ്റ്റീൽ നട്ടുമായി ജോടിയാക്കുന്നത് ഗാൽവാനിക് നാശത്തിന് കാരണമാകും, പ്രത്യേകിച്ച് ഈർപ്പമുള്ളതോ സമുദ്ര പരിതസ്ഥിതികളിലോ. രണ്ട് വ്യത്യസ്ത ലോഹങ്ങൾ സമ്പർക്കം പുലർത്തുകയും ഒരു ഇലക്ട്രോകെമിക്കൽ പ്രതികരണം സൃഷ്ടിക്കുകയും ചെയ്യുമ്പോൾ ഇത് സംഭവിക്കുന്നു.

പൊരുത്തക്കേടുകൾ തടയുന്നതിന്, പ്രൊഫഷണലുകൾ ഇനിപ്പറയുന്നവ ചെയ്യണം:

- സമാനമായ നാശന പ്രതിരോധമുള്ള വസ്തുക്കൾ പൊരുത്തപ്പെടുത്തുക.

- ഇൻസ്റ്റാളേഷന് മുമ്പ് മെറ്റീരിയൽ ഗ്രേഡുകളും സ്പെസിഫിക്കേഷനുകളും പരിശോധിക്കുക.

- മികച്ച പ്രകടനത്തിനായി നിർമ്മാതാവ് ശുപാർശ ചെയ്യുന്ന കോമ്പിനേഷനുകൾ ഉപയോഗിക്കുക.

ടിപ്പ്: ചെലവേറിയ പിശകുകൾ ഒഴിവാക്കുന്നതിനും ദീർഘകാല കണക്ഷനുകൾ ഉറപ്പാക്കുന്നതിനും എല്ലായ്പ്പോഴും മെറ്റീരിയൽ അനുയോജ്യതാ ചാർട്ടുകൾ പരിശോധിക്കുക.

ശരിയായ ലോഡ് കപ്പാസിറ്റി ഉറപ്പാക്കുന്നു

അനുചിതംലോഡ് ശേഷി തിരഞ്ഞെടുക്കൽസുരക്ഷയെയും ഉപകരണ പ്രകടനത്തെയും ബാധിക്കുന്ന ഒരു സാധാരണ തെറ്റാണ് ഇത്. ഹെക്സ് ബോൾട്ടുകളും നട്ടുകളും പ്രവർത്തന സമയത്ത് ചെലുത്തുന്ന ബലങ്ങളെ രൂപഭേദം വരുത്താതെയോ പരാജയപ്പെടാതെയോ ചെറുക്കണം. അപര്യാപ്തമായ പ്രൂഫ് ലോഡ് അല്ലെങ്കിൽ ടെൻസൈൽ ശക്തിയുള്ള ഫാസ്റ്റനറുകൾ തിരഞ്ഞെടുക്കുന്നത് വിനാശകരമായ പരാജയങ്ങൾക്ക് കാരണമാകും.

പ്രൊഫഷണലുകൾ ഇനിപ്പറയുന്നവ ചെയ്യണം:

- ആപ്ലിക്കേഷനായുള്ള പരമാവധി ലോഡ് ആവശ്യകതകൾ കണക്കാക്കുക.

- ലോഡ് റേറ്റിംഗുകൾക്കായി ASTM അല്ലെങ്കിൽ ISO പോലുള്ള വ്യവസായ മാനദണ്ഡങ്ങൾ പരിശോധിക്കുക.

- അപ്രതീക്ഷിത സമ്മർദ്ദങ്ങൾ കണക്കിലെടുത്ത് സുരക്ഷാ മാർജിൻ ഉള്ള ഫാസ്റ്റനറുകൾ തിരഞ്ഞെടുക്കുക.

കുറിപ്പ്: ഫാസ്റ്റനറുകൾ ഓവർലോഡ് ചെയ്യുന്നത് ത്രെഡ് സ്ട്രിപ്പിംഗിനോ ബോൾട്ട് നീളത്തിനോ കാരണമാകും, ഇത് കണക്ഷന്റെ മൊത്തത്തിലുള്ള സ്ഥിരത കുറയ്ക്കും.

പാരിസ്ഥിതിക ഘടകങ്ങൾക്കായുള്ള അക്കൗണ്ടിംഗ്

ഫാസ്റ്റനർ തിരഞ്ഞെടുക്കുമ്പോൾ പാരിസ്ഥിതിക സാഹചര്യങ്ങൾ അവഗണിക്കുന്നത് നാശത്തിനോ, ശക്തി കുറയുന്നതിനോ, മെക്കാനിക്കൽ പരാജയത്തിനോ കാരണമാകും. നിർമ്മാണ സ്ഥലങ്ങൾ പലപ്പോഴും ഈർപ്പം, രാസവസ്തുക്കൾ, താപനിലയിലെ ഏറ്റക്കുറച്ചിലുകൾ എന്നിവയ്ക്ക് ഫാസ്റ്റനറുകൾ വിധേയമാക്കുന്നു, ഇത് കാലക്രമേണ വസ്തുക്കളെ നശിപ്പിക്കും.

പാരിസ്ഥിതിക ഘടകങ്ങളെ അഭിസംബോധന ചെയ്യാൻ:

- ഈർപ്പമുള്ളതോ നനഞ്ഞതോ ആയ സാഹചര്യങ്ങളിൽ ഗാൽവനൈസേഷൻ അല്ലെങ്കിൽ സിങ്ക് പ്ലേറ്റിംഗ് പോലുള്ള നാശത്തെ പ്രതിരോധിക്കുന്ന കോട്ടിംഗുകൾ ഉപയോഗിക്കുക.

- ഉയർന്ന താപനിലയോ രാസപരമായി ആക്രമണാത്മകമായ ചുറ്റുപാടുകളോ ഉള്ളവർക്ക് സ്റ്റെയിൻലെസ് സ്റ്റീൽ അല്ലെങ്കിൽ അലോയ് സ്റ്റീൽ തിരഞ്ഞെടുക്കുക.

- തേയ്മാനത്തിന്റെയോ നാശത്തിന്റെയോ ലക്ഷണങ്ങൾക്കായി ഫാസ്റ്റനറുകൾ പതിവായി പരിശോധിക്കുക.

പ്രോ ടിപ്പ്: ഫാസ്റ്റനറുകൾ അവയുടെ പ്രകടനവും ദീർഘായുസ്സും നിലനിർത്തുന്നുവെന്ന് ഉറപ്പാക്കാൻ പ്രോജക്റ്റ് സൈറ്റിന്റെ പ്രത്യേക പാരിസ്ഥിതിക വെല്ലുവിളികൾ പരിഗണിക്കുക.

നിർമ്മാണ ഉപകരണങ്ങളുടെ ദീർഘായുസ്സും പ്രകടനവും ഉറപ്പാക്കാൻ ശരിയായ ഹെക്സ് ബോൾട്ടും നട്ടും തിരഞ്ഞെടുക്കേണ്ടത് അത്യാവശ്യമാണ്. മെറ്റീരിയൽ, ശക്തി, വലുപ്പം, കോട്ടിംഗുകൾ, ചെലവ് എന്നിവയെല്ലാം ഫാസ്റ്റനറുകളുടെ വിശ്വാസ്യത നിർണ്ണയിക്കുന്നതിൽ നിർണായക പങ്ക് വഹിക്കുന്നു. ഉയർന്ന നിലവാരമുള്ള ഫാസ്റ്റനറുകൾ ഘടനാപരമായ സമഗ്രത വർദ്ധിപ്പിക്കുക മാത്രമല്ല, അറ്റകുറ്റപ്പണി ആവശ്യങ്ങളും പ്രവർത്തനരഹിതമായ സമയവും കുറയ്ക്കുകയും ചെയ്യുന്നു.

- നിർമ്മാണത്തിലും യന്ത്രസാമഗ്രികളിലും വ്യാവസായിക ഫാസ്റ്റനറുകളുടെ വർദ്ധിച്ചുവരുന്ന പ്രാധാന്യം പ്രതിഫലിപ്പിക്കുന്ന തരത്തിൽ, 2029 ആകുമ്പോഴേക്കും വ്യാവസായിക ഫാസ്റ്റനറുകളുടെ വിപണി 125 ബില്യൺ യുഎസ് ഡോളർ കവിയുമെന്ന് പ്രതീക്ഷിക്കുന്നു.

- ഒപ്റ്റിമൽ പ്രകടനം ഉറപ്പാക്കുന്നതിനും അപ്രതീക്ഷിത പരാജയങ്ങൾ തടയുന്നതിനും ഫാസ്റ്റനറുകളുടെ പതിവ് ഓഡിറ്റുകളും അറ്റകുറ്റപ്പണികളും വിദഗ്ധർ ശുപാർശ ചെയ്യുന്നു.

ഗുണനിലവാരത്തിന് മുൻഗണന നൽകുന്നതിലൂടെയും വിവരമുള്ള തിരഞ്ഞെടുപ്പുകൾ നടത്തുന്നതിലൂടെയും, പ്രൊഫഷണലുകൾക്ക് ഉപകരണങ്ങളുടെ കാര്യക്ഷമത പരമാവധിയാക്കാനും ചെലവേറിയ തടസ്സങ്ങൾ കുറയ്ക്കാനും കഴിയും.

പതിവുചോദ്യങ്ങൾ

ഔട്ട്ഡോർ നിർമ്മാണത്തിൽ ഹെക്സ് ബോൾട്ടുകൾക്ക് ഏറ്റവും മികച്ച മെറ്റീരിയൽ ഏതാണ്?

ഔട്ട്ഡോർ നിർമ്മാണത്തിന് സ്റ്റെയിൻലെസ് സ്റ്റീൽ ആണ് ഏറ്റവും നല്ല തിരഞ്ഞെടുപ്പ്. ഇതിന്റെ നാശന പ്രതിരോധം ഈർപ്പമുള്ളതോ നനഞ്ഞതോ ആയ സാഹചര്യങ്ങളിൽ ഈട് ഉറപ്പാക്കുന്നു. ചെലവ് കുറഞ്ഞ പ്രോജക്റ്റുകൾക്ക്, ഗാൽവാനൈസേഷൻ പോലുള്ള സംരക്ഷണ കോട്ടിംഗുകളുള്ള കാർബൺ സ്റ്റീലിനും മികച്ച പ്രകടനം കാഴ്ചവയ്ക്കാൻ കഴിയും.

ബോൾട്ടിന്റെയും നട്ടിന്റെയും ശരിയായ അനുയോജ്യത പ്രൊഫഷണലുകൾക്ക് എങ്ങനെ ഉറപ്പാക്കാൻ കഴിയും?

പ്രൊഫഷണലുകൾ മെറ്റീരിയലുകൾ, ത്രെഡ് പിച്ച്, വലുപ്പ സ്പെസിഫിക്കേഷനുകൾ എന്നിവ പൊരുത്തപ്പെടുത്തണം. കാലിപ്പറുകൾ, ത്രെഡ് ഗേജുകൾ പോലുള്ള ഉപകരണങ്ങൾ ഉപയോഗിക്കുന്നത് കൃത്യമായ അളവുകൾ ഉറപ്പാക്കുന്നു. നിർമ്മാതാവിന്റെ ശുപാർശകൾ പരിശോധിക്കുന്നതും പൊരുത്തക്കേടുകൾ ഒഴിവാക്കാൻ സഹായിക്കുന്നു.

ഹെക്സ് ബോൾട്ടുകൾക്കും നട്ടുകൾക്കും കോട്ടിംഗുകൾ പ്രധാനമായിരിക്കുന്നത് എന്തുകൊണ്ട്?

കോട്ടിംഗുകൾ ഫാസ്റ്റനറുകളെ നാശത്തിൽ നിന്ന് സംരക്ഷിക്കുകയും അവയുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. സിങ്ക് പ്ലേറ്റിംഗ്, ഗാൽവാനൈസേഷൻ, ഫോസ്ഫേറ്റ് കോട്ടിംഗുകൾ വ്യത്യസ്ത തലത്തിലുള്ള സംരക്ഷണം നൽകുന്നു. പരിസ്ഥിതി എക്സ്പോഷറിനെയും ആപ്ലിക്കേഷന്റെ ആവശ്യകതകളെയും ആശ്രയിച്ചിരിക്കും തിരഞ്ഞെടുപ്പ്.

ഫാസ്റ്റനറുകൾ എത്ര തവണ പരിശോധിക്കണം?

ഫാസ്റ്റനറുകൾ പതിവായി പരിശോധിക്കണം, പ്രത്യേകിച്ച് ഉയർന്ന സമ്മർദ്ദമുള്ളതോ നശിപ്പിക്കുന്നതോ ആയ അന്തരീക്ഷങ്ങളിൽ. തേയ്മാനം, നാശം അല്ലെങ്കിൽ അയവ് എന്നിവയുടെ ലക്ഷണങ്ങൾക്കായുള്ള പ്രതിമാസ പരിശോധനകൾ ഉപകരണങ്ങളുടെ സുരക്ഷയും പ്രകടനവും നിലനിർത്താൻ സഹായിക്കുന്നു.

എല്ലാ നിർമ്മാണ ആവശ്യങ്ങൾക്കും ഉയർന്ന കരുത്തുള്ള ഫാസ്റ്റനറുകൾ ആവശ്യമാണോ?

സ്ട്രക്ചറൽ സ്റ്റീൽ കണക്ഷനുകൾ അല്ലെങ്കിൽ ഹെവി മെഷിനറികൾ പോലുള്ള കനത്ത ലോഡുകൾക്കോ അങ്ങേയറ്റത്തെ അവസ്ഥകൾക്കോ ഉയർന്ന ശക്തിയുള്ള ഫാസ്റ്റനറുകൾ അത്യാവശ്യമാണ്. ഭാരം കുറഞ്ഞ ആപ്ലിക്കേഷനുകൾക്ക്, ലോഡ് ആവശ്യകതകൾ നിറവേറ്റുന്നുണ്ടെങ്കിൽ, സ്റ്റാൻഡേർഡ്-ഗ്രേഡ് ഫാസ്റ്റനറുകൾ മതിയാകും.

പോസ്റ്റ് സമയം: ഏപ്രിൽ-25-2025